|

|

News Detail

氮在鑄鐵中的作用81

Issuing time:2016-09-20 08:04 氮在鑄鐵中的作用 說起鑄鐵中的各元素,最先想到的是五大元素,另外還有各種合金元素和干擾元素。而對鐵水質量有重要影響的,還有幾種氣體元素——氧、氮、氫。本文介紹下鑄鐵中氮的影響和控制。

1、氮對鑄鐵的影響

氮對鑄鐵組織有顯著影響,應該作為合金元素看待。有些鑄鐵件需要加氮改善鑄鐵的組織和力學性能。

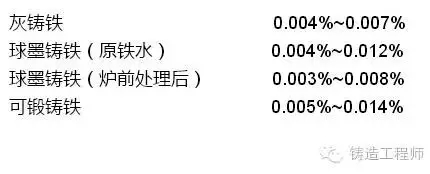

許多因素影響鑄鐵的氮含量。在正常的熔煉和鑄造條件下,氮含量應在以下范圍內:

氮在鑄鐵中最明顯的作用是穩定珠光體。灰鑄鐵w(N)=0.005~0.0175%時可以有效抑制鐵素體生成。超過這個范圍產生強烈的穩定碳化物作用,甚至使鑄件產生白口組織。在厚壁灰鑄鐵件中,w(N)>0.008%能出現一些緊實石墨,片狀石墨變短變粗,片體端部圓鈍化。

氮對灰鑄鐵抗拉強度有影響。在合適范圍內提高氮含量可以提高抗拉強度。

w(N)<0.008%的球墨鑄鐵件的伸長率和沖擊值不會因氮含量的變化而變化。w(N)=0.008%~0.012%可使伸長率下降10%~15%。氮含量再提高,伸長率下降幅度可達30%~50%。

可鍛鑄鐵w(N)>0.008%,退火時滲碳體的分解速率降低,退火時間顯著延長。

2、氮氣孔

氮在1600℃純鐵液中的溶解度為0.045%。鐵水中有碳和硅則溶解度下降。氮在鐵水中的溶解是氣態氮分子分解形成單原子而溶入鐵水中的過程。

氮在鐵水中的溶解量遠高于在固相中的溶解度。

鑄件凝固過程中,隨著溫度下降,鐵水中的溶解氮變成分子狀態,并在液相中積累。如果不能及時排出就會在鑄件內形成氣孔。如鐵液中氮含量大于0.0100%時,則可形成氮氣孔缺陷(裂隙狀皮下氣孔),尤其含量大于0.0140%時更甚。 氮氣孔呈裂隙狀,往往與縮松相似。但區別在于,縮松一般出現在鑄件熱節部位,而氮氣孔多呈大面積分布。氮氣孔一般出現與鑄件凝固晚期,受固相影響而不能成圓球狀。

氣孔缺陷以灰鐵件為主, 但是球鐵件中氮含量較高的情況下也可能出現。 3、氮的來源及控制 鐵水中溶解的氮來源于多個方面。沖天爐化鐵時,氮由供風中帶入,在熔化帶溶入鐵水。溶入量隨供風中氮濃度(分壓)變化而增減。 電弧爐的電弧區內,空氣在高溫下電離,提高了氮的分壓,氮以較高擴散速率進入鐵水。 各種金屬爐料中均含有氮,而以鋼的氮含量比較突出。轉爐鋼氮含量一般為0.010%~0.020%,酸性電爐鋼氮含量為0.008%~0.010%,堿性電爐鋼氮含量為0.006%~0.014%。 感應爐和電弧爐熔煉鑄鐵常使用焦炭、石墨等含碳物質作為增碳劑。這些增碳劑氮含量較高,例如,冶金焦w(N)=0.75%~1.50%,電極石墨w(N)≈0.1%。

以氮氣為載體向鐵水中噴射脫硫劑可使鐵水增氮。例如,高碳低硅鐵水以此法脫硫,w(N)由0.0070%~0.00995%增加到0.0188%~0.0164%。 來自造型材料。用樹脂砂生產鑄鐵件更容易產生氮氣孔,這是因為當鐵液澆入鑄型后,含N的樹脂受熱分解出NH3,NH3又在金屬液表面離解,[N]原子相當一部分進入鑄型-金屬界面尚處于熔融狀態的金屬表層,并由表向里擴散,致使表層金屬液為氮飽和。而到金屬凝固期間,氮的溶解度急劇下降,就會析出氮氣,形成氮氣孔。 在使用廢鋼+增碳劑合成鑄鐵的工藝中,尤其要考慮氮的含量所帶來的影響。 使用加Ti的方法可以減輕氮氣孔的傾向。因為Ti有很好的固氮能力而形成TiN硬質點相,以固態質點狀態分布于鑄鐵中,氮氣的有害作用可大為降低。對于灰鑄鐵,薄壁件的氮含量應控制在0.013%以下,而厚壁件的氮含量應控制在0.008%以下。實踐證明,鐵液中殘留有0.02%~0.025%的Ti,可以消除由于氮的析出而造成的鑄件裂隙狀的氮氣孔。 盡量采用氮含量低的電極石墨作增碳劑,而不使用氮含量高的瀝青焦炭。 選擇含氮量低的有機樹脂。為防止氮氣孔,一般鑄鐵件可選用中氮樹脂,而鑄鋼件和高級鑄鐵件選用低氮樹脂。 在型砂或涂料中加入氧化鐵粉。在型砂中加入氧化鐵粉后,當鑄鐵澆注溫度在1300℃以上,砂型表面溫度超過1000℃,在這樣的溫度下氧化鐵粉促進呋喃樹脂的熱分解,起到將NH3分解成H2的催化劑作用。即便產生了N2氣體,在某種條件下產生氣體,但通常不溶入鐵液和形成皮下氣孔,為降低生產成本,通常在面砂中加入3%的氧化鐵粉。在涂料中加入10%的氧化鐵粉將更為有效和經濟。 如果有意增氮,可以選用氮含量較高的增碳劑和孕育劑。 (來源:鑄造工程師:王劍)

|