鑄鐵件縮孔和縮松缺陷防止方法及應用實例

縮松缺陷的解決方案是影響產品成本的重要因素,它直接影響鑄件的工藝出品率、生產效率。鑄件的補縮效果與鑄件材料和結構有直接的關系。雖然根據材料的凝固特點,灰鑄鐵件較易補縮,球墨鑄鐵件較難補縮,但如果沒有補縮通道,即使是灰鑄鐵,其補縮也較難實現。例如HT250材料的制動盤結構簡單,由于沒有補縮通道,常常產生縮松缺陷;而若有較好的補縮通道,球鐵曲軸也不易產生縮松缺陷。常用的消除或者減小縮松缺陷的方法一般有:冒口補縮、熔煉澆注工藝調整控制、冷鐵激冷以及采用冷卻筋、散熱片和導熱率高的型砂、芯砂局部加速冷卻等。以下是筆者公司使用這些方法解決縮孔縮松缺陷的實例。

1.冒口補縮

冒口補縮是優先考慮的方法,也是應用最廣泛的方法。在設計澆注系統時即須通過合理選擇鑄件、冒口頸、冒口三者的模數關系,達到用冒口補縮的目的;但由于鑄件形狀的復雜性,理論計算與實際情況有較大差異,冒口、冒口頸的大小要經過不斷地調整才能達到預期目標。

目前,保溫冒口和發熱冒口得到了廣泛應用。保溫冒口、發熱冒口不但能夠減小或消除縮松缺陷,還可以提高工藝出品率10%以上,尤其在生產中、大件時使用保溫或發熱冒口經濟性更好。

筆者公司生產轎車曲軸、叉車轉向橋鑄件時都使用保溫發熱冒口,在遇到解決縮松(孔)很困難的情況時,推薦的方法也是使用保溫發熱冒口。例如,生產轎車發動機球鐵軸承蓋時,因縮松很難消除,使用鑄件本體冒口,工藝出品率只有30%,而使用保溫冒口,出品率提高到了50%以上,有比較高的經濟性。

2

熔煉及澆注工藝的調整和控制

如果鑄件只有很小的微觀縮松或者顯微縮松,可以考慮通過調整和控制熔煉澆注工藝來解決。要注意的是,這種方法只適用于縮松或者顯微縮松比較輕微,x射線檢查沒有發現每個鑄件都有這種缺陷,也就是出現縮松缺陷的鑄件比例不高時。

2.1化學成分方面的控制

(1)適當提高CE。CE高,鐵液凝固過程中石墨化膨脹能力強,可以對鑄件起到一定的補縮作用;但提高CE的方法只能在鑄件性能滿足技術要求的前提下才能被采納。

(2)對球鐵件要嚴格控制ω(Mg殘)量。為了得到較好的球化率,ω(Mg殘)量一般要高于0.03%,而由于Mg增大鐵液的收縮傾向,從防止縮松考慮,ω(Mg殘)量應越低越好;兼顧到工藝控制的難度,實際生產中一般采用的控制范圍為0.035%~0.05%。

(3)注意Sn的影響。一般情況下,Sn對珠光體的促進作用是Cu的10倍,為了得到同樣的珠光體量,使用Sn的成本比使用Cu的成本低,但由于Sn增大收縮性傾向明顯,易導致縮松或者顯微縮松缺陷。筆者公司有些曲軸鑄件加入Cu時,質量沒有問題,但加入Sn時,加工磨削后即可發現曲軸連桿軸頸部位出現了縮松缺陷,這說明Sn對鑄件的收縮性影響較Cu大。

2.2孕育劑的選擇

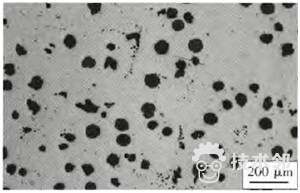

采用適當的孕育劑也可以改善縮松傾向,尤其是在改善顯微縮松方面效果更好。例如,采取加硫氧的孕育劑孕育,可以在一定程度上減輕顯微縮松。如我公司生產的轉向機殼體,在使用一般的普通硅鐵孕育劑時,存在顯微縮松,導致疲勞試驗不能通過;采用硫氧孕育劑后,顯微縮松情況得到改善,疲勞試驗達到了用戶的技術要求。圖1反映了使用硫氧孕育劑與非硫氧孕育劑的組織區別。

(a)采用普通硅鐵孕育有顯微縮松

(b)使用脫氧孕育劑孕育(無顯微縮松)

圖1

孕育劑對轉向機缸體顯微縮松的影響

2.3澆注溫度選擇

澆注溫度高低對補縮的利弊不能一概而論,因為鑄件結構和補縮工藝不同,澆注溫度的影響也有所不同。

一般情況下,若采用冒口補縮,較高的澆注溫度能夠提高冒口的補縮效果,若不采用冒口補縮,則應該選擇較低的澆注溫度。

澆注溫度的選擇與鑄件大小、壁厚有直接的關系。制動鉗類鑄件的澆注溫度1380~1430℃比較合適;而排氣管類的薄壁件澆注溫度應適當高些,一般在1390~1450℃;曲軸類厚大件溫度可適當低些,但一般不能低于1360℃。在批量生產的過程中,應通過實踐數據統計結果選擇出合理的澆注溫度控制范圍。

通過熔煉澆注工藝調整解決補縮問題應在滿足鑄件其它技術要求的前提下進行。例如調整澆注溫度應考慮到對孕育效果、鑄件氣孔傾向等有影響;調整成分應考慮到對力學性能的影響。

3

冷鐵激冷

冷鐵法解決縮孔缺陷的原理是使熱節部位快速冷卻。一般冷鐵只能將缺陷移位,即將缺陷移到非關鍵部位,而不能將缺陷消除,除非有足夠的補縮通道,實現順序凝固,才能將缺陷移到最后凝固的冒口中。冷鐵的應用也比較常見,使用冷鐵可以達到減小冒口,提高工藝出品率的目的。

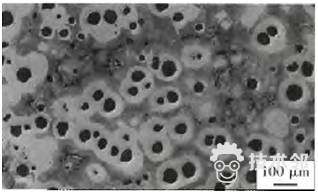

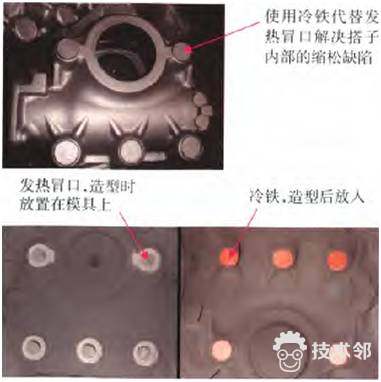

筆者公司生產的轉向機缸體,以前使用本體發熱冒口消除內部的縮松缺陷,后來改用冷鐵同樣達到了相同的效果,質量更加穩定。原因是由于使用本體發熱冒口時,在冒口與鑄件本體連接的部位,因熱量集中,凝固晚,導致鑄件硬度偏低、石墨形態差等質量問題,見圖2。筆者公司的排氣管、磁懸浮連接件都很好地使用了冷鐵方案來解決內部的縮松質量問題。

冷鐵的激冷速度快,因此解決縮松類缺陷的效果比較好,但對澆注溫度、孕育條件要求也比較高,若孕育不好或者澆注溫度過低,與冷鐵接觸的部位易出現滲碳體。

圖2

轉向機缸體采用發熱冒口補縮改為冷鐵激冷

4

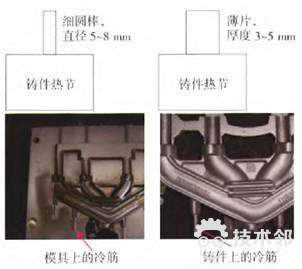

用冷卻筋或散熱片加速冷卻

冷筋的作用原理與冷鐵相似,但可以免除冷鐵制造引起成本增加的缺點。在易產生缺陷的熱節部位附近模具上設置直徑5~8 mm的細棒,或厚2~5 mm的散熱薄片,澆注后,細圓棒或者薄片快速凝固,快速散熱,帶動該熱節部位凝固速度加快,相當于在該位置放置了一塊冷鐵,將縮松移位或者消除。圖3是使用冷筋或者散熱薄片的示意圖,以及排氣管鑄件使用冷筋的照片。

5

采用導熱率高的型砂、芯砂加速冷卻

在熱節部位使用蓄熱系數高和導熱率高的造型、制芯材料,也是加快熱節部位的冷卻速度,轉移或者消除縮松的方法之一。

在實際生產中,鉻鐵礦砂、鋯砂用得較多,可將鉻鐵礦砂或者鋯砂混制成型砂或者芯砂,在熱節部位使用。筆者公司使用鉻鐵礦砂制芯,防止了轉向機缸蓋中心孔部位、曲軸連桿頸部位等鑄件產生縮松缺陷。如圖4所示的轉向機缸蓋,用鉻鐵礦砂芯解決了中心孔的縮松問題。

圖4

轉向機缸蓋及其鉻鐵礦砂砂芯

解決鑄件縮松類質量缺陷的方法有多種,要根據鑄件的結構和鑄造廠的實際情況選取合適的方法。與此同時,也要考慮對成本、工藝流程的影響,以及鑄件的質量要求和使用特點等。沒有必要花過高的成本去消除無關緊要的縮松缺陷,但必須花成本去消除關鍵位置的縮松缺陷,否則會造成嚴重的質量后果,甚至會導致汽車的召回。